|

�@�T�����E�A���C�R��

�F�����C�ł������B

�@�������̂ŁA�h�o�C�֗��ĂP�N�ɂȂ�܂��B�ڂ��̒S���̃h�o�C���g���̉^�]�ƕێ�̃g���[�j���O�͂P�����J�n���A�V�����{�Ŗ�W�����I�������Ƃ���ł��B����̓h�o�C���H�E��ʋǁiRTA�j�ƋƖ��_������Ă���p���Ђ�Serco�Ƃ�����ЁB���E�I�Ɏ�X�̃v���W�F�N�g�̃I�y���[�V�����Y�A�����e�i���X���肪���Ă���B�������A�����̃C�M���X�l�ɂ��ƁA������ƈ����ق������ʁA�i�������܂�悭�Ȃ����ƂŖ{���ł͗L���ȂƂ��B

�@�h�o�C��Serco�A�����ł��C���h�A�t�B���s���A�^�C�A�}���[�V�A����������ȘJ���͂B�����W�߂̏W�c�ł��B�S���̕ێ�ɂ͌l�̃p�t�H�[�}���X�͗v��܂���B�K�v�Ȃ̂̓`�[�����[�N�ł��B���t���A�������A�o�����Ⴄ�l�Ԃ��g���A�ǂ�����Ĉ��S�ƍ�ƕi�����m�ۂ���̂��B�ڂ��̌����Ƃ���A����͊ȒP�ɂ͂����܂���ˁB�C���h�l�͎����S���������A�o�҂��̐��ł��傤���A�����̔��e�Ղɂ͔F�߂悤�Ƃ��܂���B���Ȃ̂́A�����ɓs���̈����ꍇ�͕��Ă��Ȃ���ł��B�t�B���s���l�͏@�卑���č��̂������A���{�l�Ƒ����������̂ł����A�Ǘ��҂Ƃ��Ă͖�s���B�����āA���̏�̃}�l�[�W���̓C�M���X�l�ł��B�ނ�͂��܂茻��ɏo�Ă��܂���B�ڂ��́A�����������ӂ݁A���S�ɑ���g���[�j���O�����{���邱�Ƃɂ��܂����B

�@�ߋ��̉�œI�Ȏ��̗̂�����āA���ׂĂ��q���[�}���G���[�ł��邱�Ƃ��ĔF�����܂����B1986�N1���̃X�y�[�X�V���g���̋����́A�t�̐��f�̗e��Ɏg���Ă���O�����O�̔j�������ڂ̌����ł����A���x���Ⴂ�ƃN���b�N������₷�����_���������B���[�J���G���W�j�A�����̌��ׂ����N���O����m���Ă����B�ł��グ�����͋C�������ɒႭ�Ȃ�A����̐ӔC�҂͑ł��グ����������悤���߂����A�g�D�̒��܂ŕ��オ�邱�Ƃ͂Ȃ������B�哝�̎��̒����ψ���̓R�~���j�P�[�V�����E�~�X�������ƌ��_�Â����B

�@1998�N6���̃h�C�c�����S���̒E���Փˎ��͎̂ԗւɎ��t����ꂽ�S�����̊ɏՍނ��j�������̂����ڂ̌����B�������A���̍\���͎s���𑖍s����y�ʋO���ɍ̗p����Ă������̂ŁA�m�F�����Ȃ��ł��̂܂܍����S���ɓK�p�����B���̂�������2���ԑO�A�ى������m���ėՎ���Ԃ��Ă��邪�A�����͂ǂ��������̂��B102�l���S�B

�@�܂��A2006�N9���A�h�C�c���j�A�������ł̍�ƎԂƂ̏Փˎ��͍̂�ƎԂɃ��j�A�J�[��200km/h�Ō��˂����B���j�A�J�[�͖��l�^�]�����A��ƎԂ��ޔ���Ɉړ�����O�ɔ��ԃX�C�b�`�������ꂽ�B���ꂩ��́A��ƎԂɕۈ����u������悤�v�������������A�������Ƃ������R�Őݒu����邱�Ƃ͂Ȃ������B�]����23�l�B

�@������2005�N4���AJR���c���㏉�̑厖�́B107�l�̋]���҂��o�������m�R���ł̒E���B�����́A�P��̌����œˑR�N���������̂ł͂Ȃ����Ƃ�������B�ŏ��͏����ȕs�����������B�������A��肪�������F������邱�ƂȂ��A�����ԕ��u�����B���̌㏬���Ȏ��̂��N���邪�A���̌����̋����Ƒs�\���̌��ʁA���Ƃŏd�厖�̂Ɍ��т��B���c�������Ƃ����Ă�JR�̊����\�����w�i�ɂ���B�x�������璦���I�ȓ�����A�]�T�̂Ȃ��_�C���쐬�A�����Ԃɘj���ē��퉻�������x���߉^�]�A��w�O�ł̃I�[�o�[�����ɂ��x��AATC�ݒu�̒x�ꓙ�A���̂����A�ЂƂł��v�����r������Ă�����A����̎��̂͋N����Ȃ�������������Ȃ��B

�@�b�͕ς��B��p�V�����A�����ăh�o�C���g���ƃh�f�l�̂ڂ����O���ɂ��Ă͂��낢��w�B�����āA�����ɗ��āA�{���ɓ��{�̓S���Z�p�͐��E�ɔ����̂��A�Ƃ����M�������N���Ă����B���[����ԗ��ɂ͐��E�̃}�[�P�b�g�ł��D�ʐ�������B���Ɏԗւ͏Z�F���������E��7���̃V�F�A�������Ă���B�O�����i�͉ʂ����Ăǂ����B�h�o�C�̕�����Cogifer�i���j���B�����Ⴄ�̂��A�ڂ��̓ƒf�ƕΌ��ŕ����ɂ��Đ������Ă݂܂����B�@

|

����

|

���{

|

Cogifer�Ёi���j

|

BWG��(��)

|

|

�\��

|

�t�B�V���v���[�g�ɂ��

�g�ݗ��Ď�

(�{���g�Ɠ��Ĕ��g�p)

|

�n�ڍ\���@�@�@�@

�@

�i�N���b�V���O���̓}���K���|�ƃ��[���|�̓���n�ځj

|

�n�ڍ\��

|

|

�N���b�V���O���̍ގ�

|

�}���K���|

|

�}���K���|

|

���[���|

|

|

�����Ԑ�

�i���ł̍������s���x�j

|

�`18�ԁi70km/h�j

(��O�F����w38��)

|

�`48�ԁi>160km/h�j

|

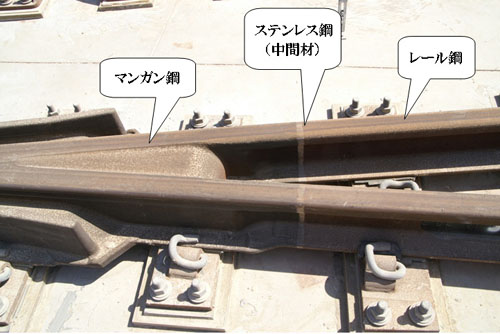

�@�����̃N���b�V���O���͎ԗ��̑��s������ς���d�v�Ȃ��̂ł��B�������ԗւƂ̐ڐG�Ŕj��������A���d�厖�̂ɂȂ���܂��B�}���K���|�̓}���K����11�`13%�܂�ł���A�˂肪����B�������������Ă����j���܂ł͂����܂���BCogifer�Ђł͂��̃}���K���|�ƃ��[���|�Ƃ�n�ڂ��Ă��܂��B�n�ڂ̐��Ƃɐq�˂�Ǝ��̂悤�ȕԎ�������܂����B

�@�n�ڃ}���K���N���b�V���O�̓t�����X���̉��B�ł�1985�N��������p�������B

�A�}���K���N���b�V���O�ƃ��[���̗n�ڂ͍H����ʼn��L�̕��@�ōs���B�@

�E�܂��A���ԍނƂ��āA�X�e�����X�|���[���ʂ̃��[���ƃt���b�V���n�ڂ���B

�E�X�e�����X�|���[����20mm���x�c���Đؒf����B

�E�X�e�����X�|��20mm���x�������ʃ��[�����}���K���N���b�V���O�ƃt���b�V���n�ڂ���B�i���̎ʐ^��10mm��̕��Ŕ��������镔�����X�e�����X�̉�ݕ��j

�B�g�p����n�ڋ@�́A�n�ڃ}���K���N���b�V���O�����p�̂��́A���Ƃ��� �V�����b�^�[�А�GAA10

�C���{�ł�5�N�قǑO�A�t���b�V���n�ڕ��̐��\��]�����A���ʃ��[���̃e���~�b�g�n�ڕ��Ɠ����̐��\���m�ۂ���Ă��邱�Ƃ��m�F�����B

|

|

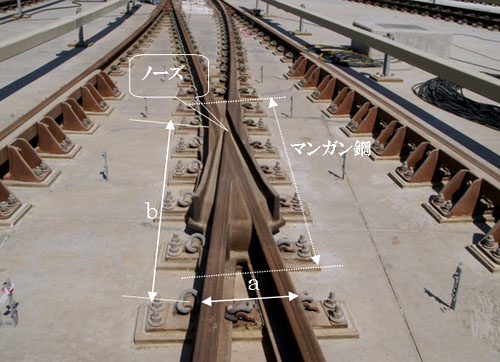

Cogifer �����(1:6)�̃N���b�V���O���@�Ԑ��in)= b/a

���̕����͕ێ��n���̒ᑬ�p����̂��߁A�m�[�Y���͌Œ�ł����A�Ԑ�12�Ԉȏ�̍����ɂȂ�ƁA�m�[�Y�͉��ƂȂ�]�Q�@�Ő�ւ��܂��B

|

|

| �n�ڕ��ڍ� |

�@BWG�Ђ̂��̂ɂ��Ă̓��[���|���m�̗n�ڂł�����A�n�ڂɊւ��Ă͋Z�p�I�Ȗ��͂���܂���B�������A���[���|�̓}���K���|����Ր�����邽�߁ABWG�Ђ̍�������ɂ͎ԗւƃm�[�Y�����ڂԂ���Ȃ��悤�A�m�[�Y����ڒ�����̃��[���̉����ɉ��������ދ@�\�����Ă��܂��B�t���b�V���n�ڂ̓��[���ƃ��[�����߂Â��A�����ɍ��d���𗬂��B�n�����Ƃ���ŁA�������A�o�����Ƃ�Ί����B���[���n�ڂɂ��āA�ڂ����m�肽�������́A��p�o�[�W��������21���Q�Ƃ��ĉ������B

�@���́A�n�ڍ\���ɂ������̂��B�ő�̖ړI�͕ێ�_����Ƃ̊ȑf���ɂ���܂��B�{���g�Őڑ������ꍇ�͊ɂݓ��A����I�Ɍ�������K�v������܂��B

�@���ɐv��傫���Ⴄ�̂���������̕K�v���ł��B�ڂ��̍l���ł́A����͒n�`�ɂ�鍷���Ǝv���܂��ˁB���C���A�R�z�V�����͈꒼����Ɏ�v�s�s������܂��B����ɑ��A���[���b�p�ł͖w�ǂ�����œs�s���ʂōL�����Ă��܂��B�w�Ԃ���������Ă��܂��B���{�ł��A����̂悤�ɒ���V�����Ə�z�V�����̕���_�ɂ�38�Ԃ̍��������{�ŗB��~�݂���Ă��܂��B�����ė��j�I�ɁA���[���b�p�ł͗�Ԃ͋@�֎Ԃň��������Ă����������甭�B�����Ƃ����_���낤�Ǝv���܂��B�@�֎Ԃ͏d���A�ȒP�ɑ��x��ς��邱�Ƃ��ł��܂���B

�@�����܂��āA�u���W���̍����S���͂ǂ����B���{�œƎ��̔��W�𐋂��������S���Z�p�́A����Ȃ�ɈӖ�������܂����A�S���R���T���e�B���O�ɂ��ẮA���B�̕��Ɉ���̒�������܂��B���E�̃}�[�P�b�g������ɓ���ăr�W�l�X�����Ă��鉢�B���Ɠ��{�̃}�[�P�b�g���������Ă�����{�̃��[�J�̈Ⴂ������BJR�̌����ʂ�ɂ���Ă����A�m���ɕ��i�̔���������܂�����ˁB�V�����ł݂��ێ�̐��ƌ����������C�O�Ŋm�ۂł���̂��B���[���n�ڂ��n�ږ_���g�����G���N���[�Y�h�E�A�[�N�n�ڂɑ��A���x�ȋZ�p���s�v�ŊȒP�ȁA�e���~�b�g�n�ڂ���ʓI�ł��B�e���~�b�g�n�ڂ͍ݗ����ł͎g���Ă���̂ɁA�Ȃ����V�����ł͍̗p����Ă��܂���B���鎯�҂͂���������Ԃ��K���p�S�X���ۂƝ������Ă��܂����B���E�̓S�����݃r�W�l�X�́A����L�]�ȕ���ł����A�������̂͐��E���璲�B���A���{�̃��[�J�������������āA���E�̎s��֏o�Ă����ė~�����Ǝv���B

�@�Q�l�̂��߁A�O���\���ɂ��Č��ݒ��̎ʐ^���ڂ��܂����B

�@�����̋O���͋����Č����v�����X�O���Ƃ����̂ł��傤���B�v�����Z�X�̒U�߂̂��Ƃł͂���܂���BPlinth�i�R���N���[�g���̑���j�ł��BBaseplate�̏�Ɍł��S����̃V�[�g��~���A�����e���̂Ƃ��������O���ł��B

|

1�j�v�����X�O���̕~��

�T�|�[�g�i���F�̕��ށj�Ń��[���̈ʒu���߁i�Q�[�W�ƃJ���g�j���s��

�Q�[�W�F�O��

�J���g�F���E�̃��[���̍��፷�i�Ȑ����ł̑��s���x�ƋȐ����a�ɂ�茈�܂�j |

|

| 2�j���[���ƒ������u���Z�b�g�����Ƃ��� |

|

| 3�jBaseplate�̉��܂ŃR���N���[�g��ł� |

|

| 4�j���K��Baseplate�ɑւ��A�{���g��Baseplate���Œ� |

|

| 5�j�������u�ڍ� |

|

| 6�j�~��̍��ˋ��̏� |

�@����͓S�������A�O���A�h�o���X�g�҂ł����B

�}�E�T���}

2009�N7��

P.S.�@���{�̐������ς�邱�Ƃ��ł��邩�B���D���Y��ɗ����̂�1853�N�B������15�N��A�]�˖��{�͕����B1993�N�̐V���}�������獡�N��16�N�ڂł��B7��19���A�n����Khaleej Times�́u���{�̓J�I�X�ɓ������v�ƕ܂����B

(C) 2009 Shinzo

|